- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

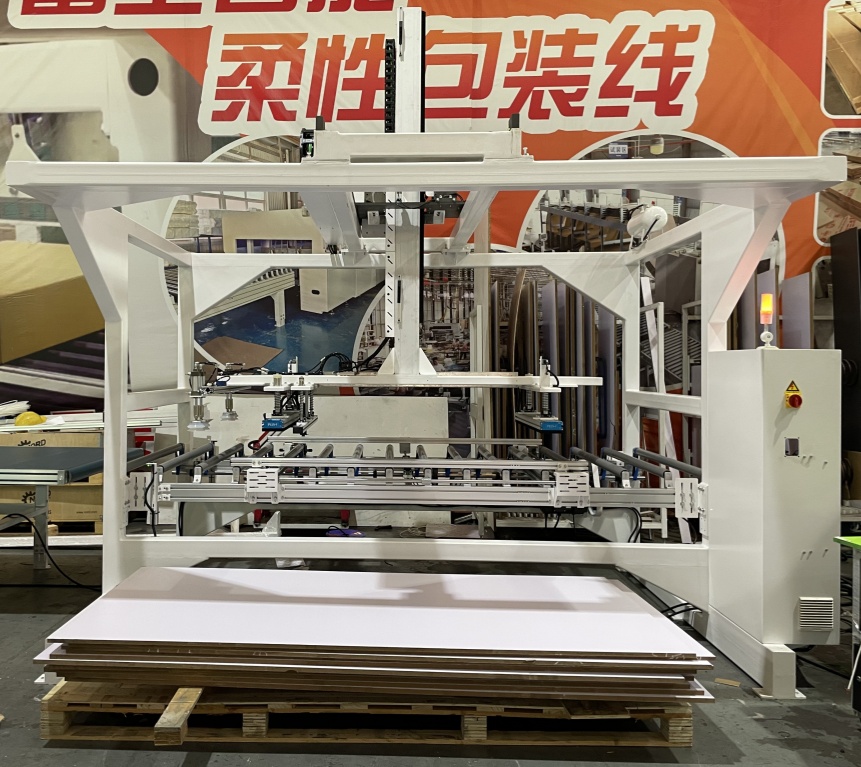

Anti-Adhäsions-Rahmen-automatische Lade- und Entlademaschine für Platten

Wenn Möbelwerkstücke aufgrund der Luftpermeabilität des Materials in ganzer Paletten geladen werden, ist der Grad der Anpassung zwischen Werkstücken,

und die Klebstoffversorgung an den Rändern kann der Manipulator bei der Ergänzung von Werkstücken zu einer gegenseitigen Haftung verursachen:

Das Ziel ist es, eine Schicht Werkstücke zu greifen, aber in Wirklichkeit kann es höchstens 3-4 Schichten schnappen.

Dies führt zu einer Reihe negativer Auswirkungen und verringert die Zuverlässigkeit des Gerätebetriebs erheblich.

Die Ausrüstung hat hohe Anforderungen für die Belastung der Platten: Je länger die Platten platziert sind, desto enger die Anpassung zwischen den Platten,

und je einfacher es ist, sich zu haften; Die Sauberkeit der Platten und der Restkleber an den Rändern kann die gegenseitige Adhäsion zwischen den Platten verschlimmern.

Die betriebliche Zuverlässigkeit der Ausrüstung ist schlecht.

Probleme, die durch gegenseitige Adhäsion zwischen Platten verursacht werden, erfordern eine Herunterfahren und eine manuelle Intervention, und diese Situation tritt häufig auf.

Es besteht ein hohes Sicherheitsrisiko: Häufige Anomalien verlangen, dass das Personal den Arbeitsbereich des Manipulators betritt und verlässt, was ein großes Sicherheitsrisiko darstellt.

Der Zyklus der Saugnäpfe ist nicht festgelegt: Die Höhe des Tisches zum Freigabenteller ist festgelegt, aber beim Greifen,

Die Platten werden von jeder Palette für Schicht für Schicht gegriffen, und die Höhe nimmt allmählich ab, was sich ständig ändert.

Daher ist es notwendig, eine neue Art von verknüpften Fütterungsautomatisierungsgeräten zu erforschen und zu entwickeln, um die zu bohrenden Platten als Reaktion auf die oben genannten Probleme genau zu füttern.

Workflow der automatischen Lade- und Entladungsmaschine vom Typ anti-adhäsionsrahmen in Holzbasis-Panelproduktionslinie

1. LOADING-Vorbereitung: Arbeiter legen ganze Paletten von zu verarbeiteten Holzplatten auf dem Fütterungsregal des Geräts auf. Die Hebeplattform des Racks passt sich automatisch an die anfängliche Ergänzung an.

2. Positionierung und Greifen: Der Manipulator des Gantry -Manipulators treibt den Greifermechanismus an, um sich direkt über den Panels zu bewegen. Eine Industriekamera findet die Position der Panels;

Die Saugnäpfe steigen ab, um die Paneloberfläche zu kontaktieren, und das Anti-Adhäsionsmodul wird gleichzeitig aktiviert.

3.Anti-Adhäsionserkennung: Ein Spannungssensor erkennt die Last. Nachdem bestätigt wurde, dass nur eine einzige Schicht Panel gegriffen wird

und einige Sekunden lang heftig nach oben und unten schütteln, um sicherzustellen, dass zusätzliche verklettete Paneele abgeschüttelt werden. Dann bewegt sich der Manipulator entlang der Führungsschiene zum Fütterungsanschluss der Verarbeitungsgeräte.

4. Entlastung: Sobald das Panel an die ausgewiesene Position der Verarbeitungsgeräte geliefert wurde, füllen die Saugbecher das Vakuum frei, um den Ladevorgang abzuschließen. Gleichzeitig,

Ein weiterer Satz von Greifermechanismen nimmt das verarbeitete Panel synchron aus der Ausrüstung und überträgt es an die Entladeförderungslinie.

5. Zyklischer Betrieb: Die Hebeplattform des Fütterungsregals steigt allmählich an, wenn der Greifer fortgesetzt wird, um die Graboberflächenhöhe stabil zu halten. Wenn alle Panels auf der Palette verarbeitet werden,

Die Ausrüstung stellt eine Materialänderung aus.